0755-26920296

-

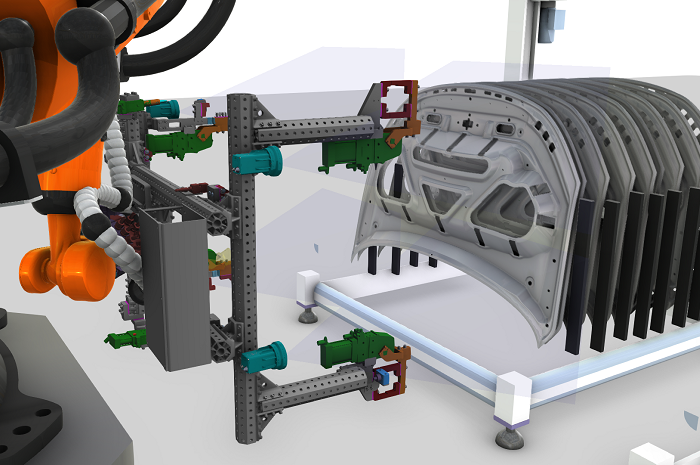

具有体积小、精度高、抗干扰、识别快等特点,专为机器人3D视觉引导要求而设计。

-

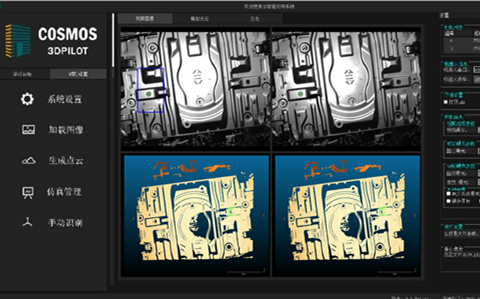

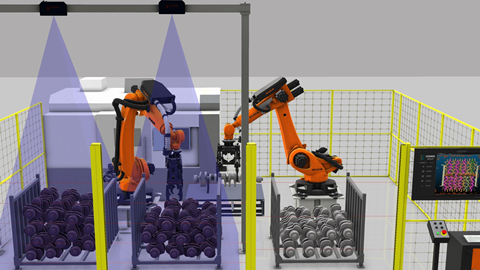

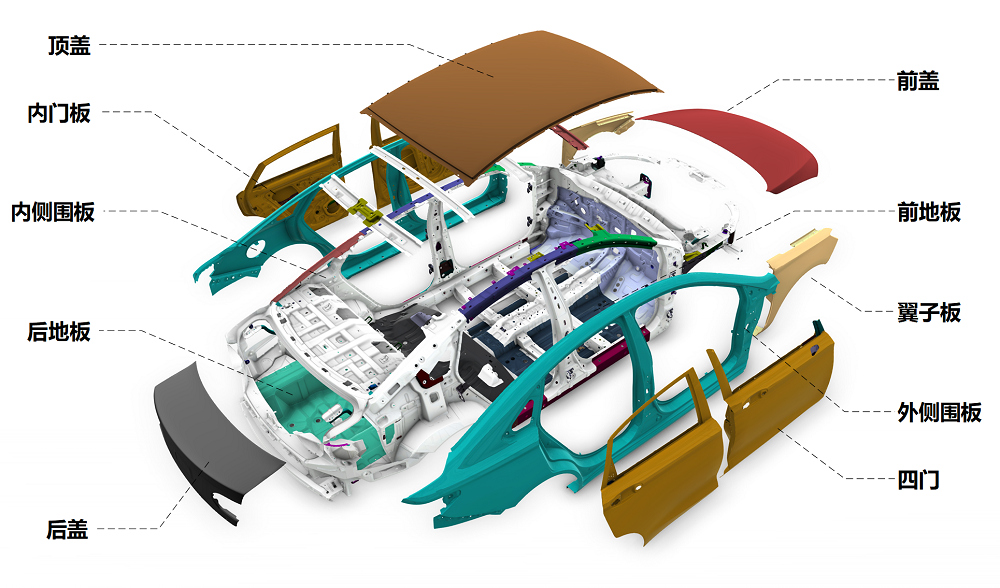

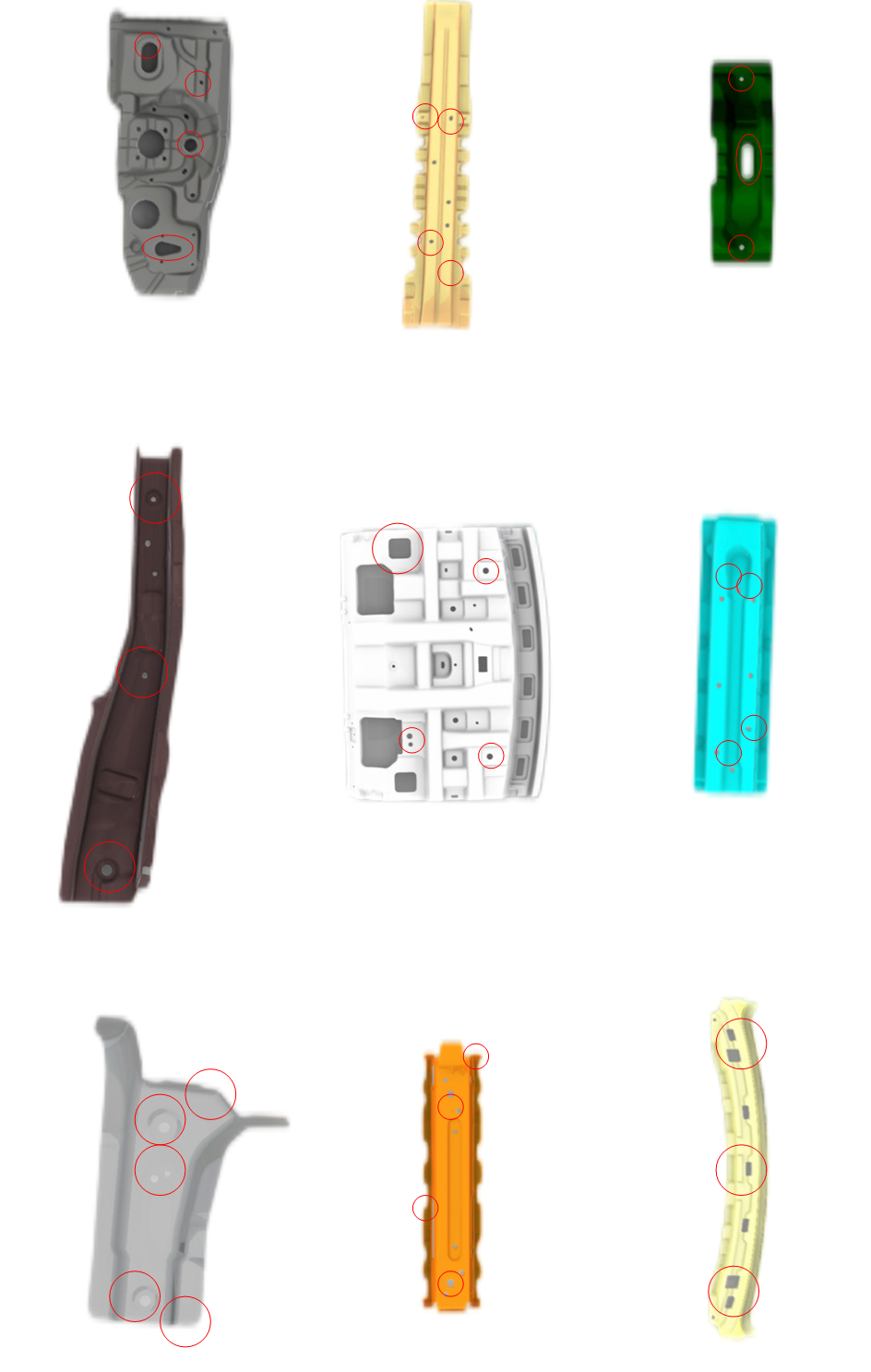

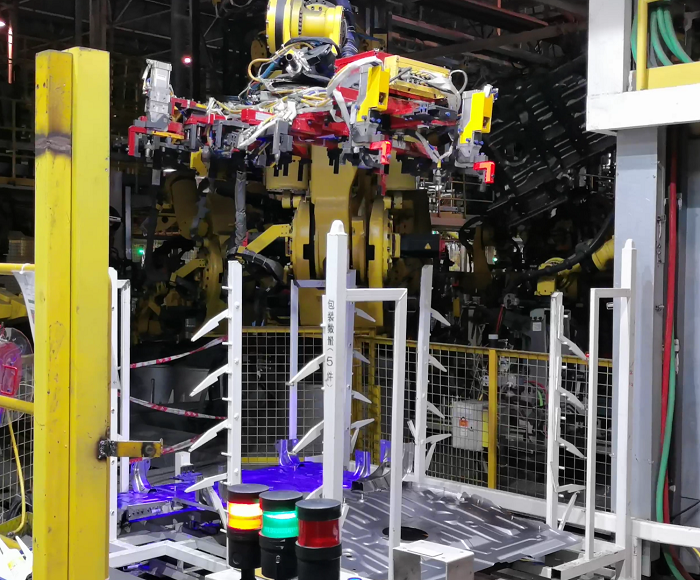

Csv3DPilotSystem为新一代三维视觉引导软件平台,系统内置三维视觉拆码垛、无序抓取、轨迹引导(涂胶/焊接)、大目标定位、装配等专业解决方案。所有解决方案,均为可视化操作完成调试和生产部署。系统还提供了开放的SDK接口,可无缝对接各类设备,如机械臂/AGV/叉车/PLC/3D相机/MES系统等,可轻松扩展新的引导应用场景。系统提供深度学习本地训练工具,可轻松实现模型训练和部署。

-

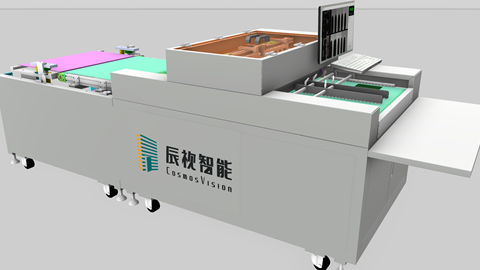

Csv3DInspection是一款自主研发的工业级三维在线测量软件平台,可实现车身或零件特征的检测与测量,提供测量报告,可将测量信息和报告接入MES系统。系统支持固定式安装和移动式安装两种测量方式。系统实时监测每台车的装配测量记录,提供实时报警和线下数据分析功能,可有效提升生产质量。

-

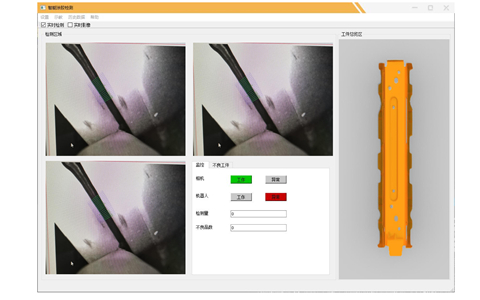

GlueDetectionSystem是一款自主研发的涂胶检测系统软件平台,系统采用三目2D相机对胶体进行实时检测,3个相机互为120°分布,对胶体进行无死角监控。视觉传感器安装于胶枪末端,对原有涂胶系统无影响,可根据胶枪定制相机。

-

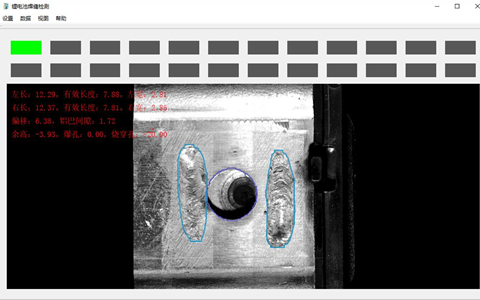

CsvWeldInspection为新一代三维视觉焊缝检测系统平台,是辰视智能开发的针对锂电池检测的成熟软件,能够有效检测焊缝各种缺陷。包含2D/3D相机,深度学习,检测算法等模块。

-

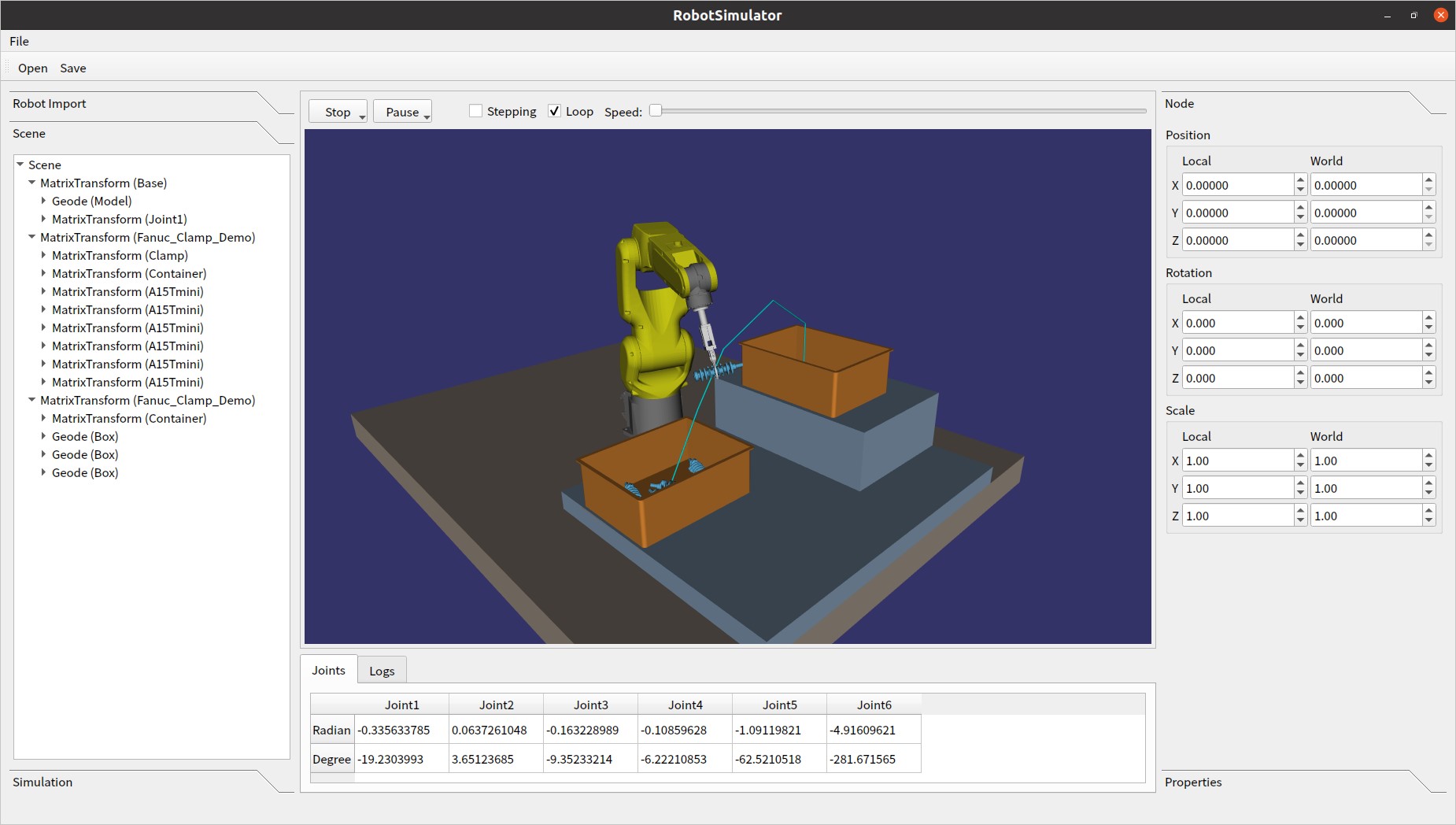

RobotSimulator是一款自主研发的工业机器人仿真平台,可搭建三维虚拟仿真环境,配置机器人参数和模型,实现机器人的运动和控制仿真。平台可接入并基于视觉信息,实现机器人运动路径的规划,规避可能的运动干涉和障碍物,判断路径可达性,并优化机器人运动中的姿态变换。

-

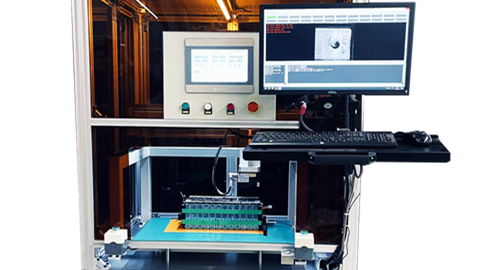

PCBDetection是辰视机器人基于先进人工智能技术开发的PCB线路板在线表面缺陷检测设备,可以检测包括划痕、露铜、短路、开路等几十种常用缺陷。软件操作流程简单,速度快、精度高、鲁棒性好。

-

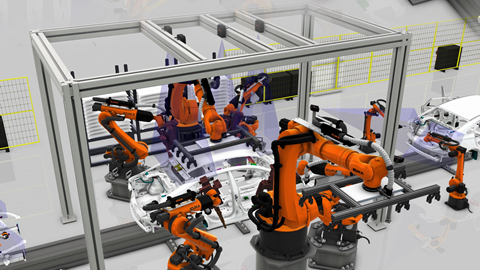

已在制造业工厂、汽车总装、汽车零部件、钢铁铸件、3C 电子制造厂、家电制造、仓储物流等多个领域的行业中有广泛应用。

-

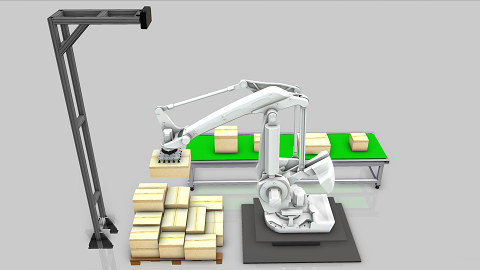

提供袋状软包货品拆码垛工作站等专业的解决方案,包括整体方案、机器人选型、夹爪吸盘、视觉设备选型、周边配件选型等。

-

辰视3D视觉纸箱单品、混合拆垛解决方案,已经在仓储物流、制造业工厂、化工原料、生物医药、食品等多个 行业中有广泛应用。

-

随着储能型锂电池的爆发式增长,锂电池的视觉检测必不可少,利用3D相机扫描生成的点云数据、灰度数据...可对不良电池进行识别及检测。

-

辰视PCB检测专用机通过多路1200万高清工业相机获取清晰影像,经过自研的人工智能图像处理技术可以实时检测出PCB板上是否有缺陷。

当前位置:

当前位置:

_3.png)

_4.png)

_5.png)

_6.png)

_7.png)

_8.png)

_9.png)

_10.png)

关注我们

关注我们